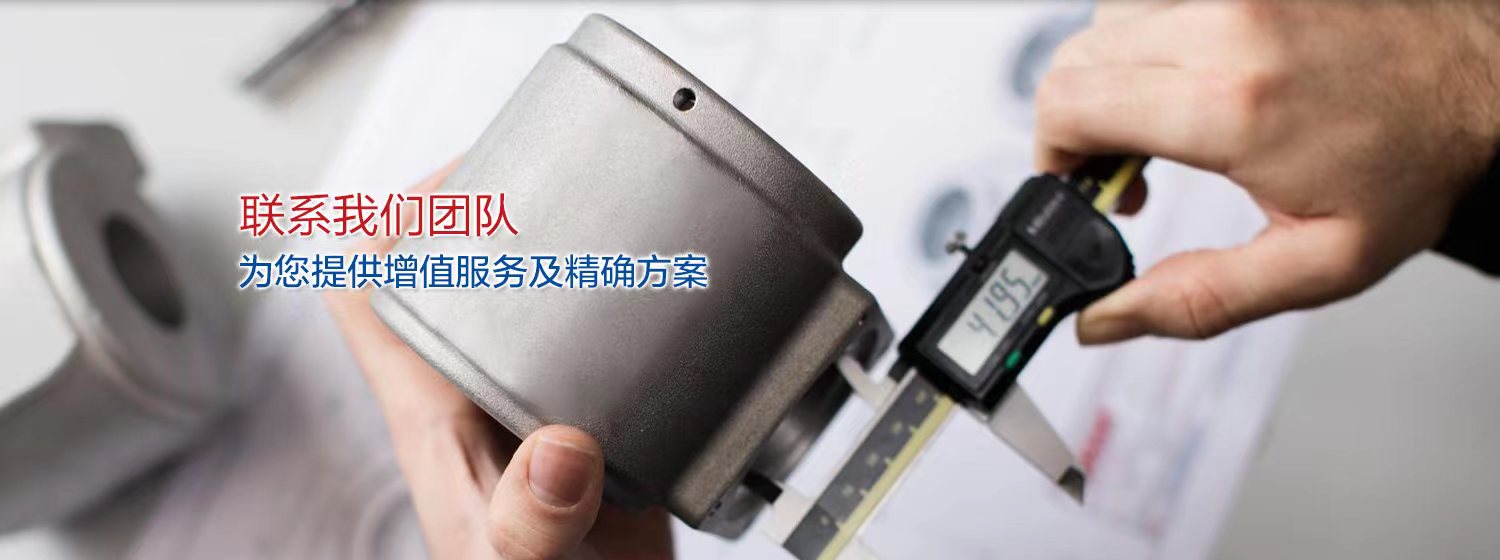

蜗轮加工

蜗轮加工

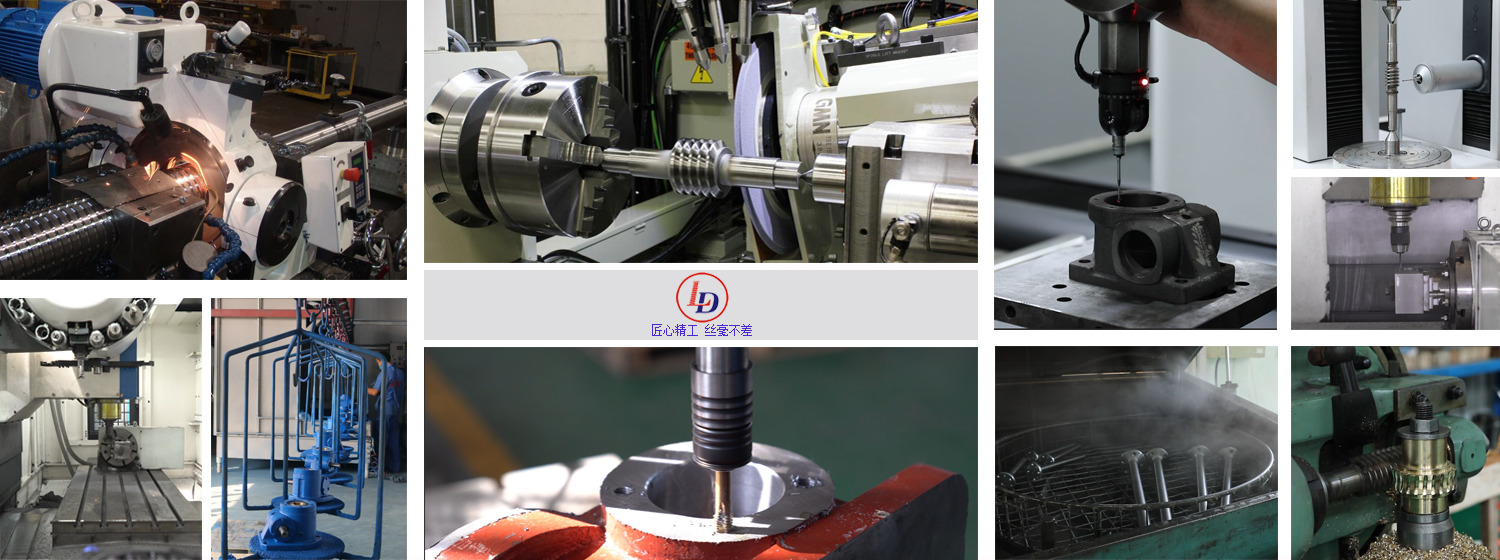

蜗轮加工的方法一般采用滚齿和切齿后再进行剃齿、珩齿或研齿等加工。滚切蜗轮的精度一般可达6~8级(JB162-60)。飞刀切齿精度可达7~8级,飞刀制造简单,但切齿的生产率低,适用于在单件生产和修配工作中。

滚齿加工:

采用基本参数与工作蜗杆相同的蜗轮滚刀,按展成法原理切出齿形。如果采用径向进给法滚齿,则滚刀与工件按Z2/Z1的传动比(Z1为工作蜗杆螺纹头数,Z2为蜗轮齿数)对滚,两者逐渐靠近直到其中心距等于工作蜗杆与蜗轮啮合时的中心距为止。采用切向进给法滚齿时,机床除_刀具旋转外,还要有轴向进给;同时机床的工作台也要增加相应的附加转动,才能实现展成运动,这_要使用差动链。因此,切向进给法的加工精度一般不如径向进给法,但齿面质量较好,且不会产生根切现象。

蜗轮加工的方法一般采用滚齿和切齿后再进行剃齿、珩齿或研齿等加工。滚切蜗轮的精度一般可达6~8级(JB162-60)。飞刀切齿精度可达7~8级,飞刀制造简单,但切齿的生产率低,适用于在单件生产和修配工作中。

滚齿加工:

采用基本参数与工作蜗杆相同的蜗轮滚刀,按展成法原理切出齿形。如果采用径向进给法滚齿,则滚刀与工件按Z2/Z1的传动比(Z1为工作蜗杆螺纹头数,Z2为蜗轮齿数)对滚,两者逐渐靠近直到其中心距等于工作蜗杆与蜗轮啮合时的中心距为止。采用切向进给法滚齿时,机床除_刀具旋转外,还要有轴向进给;同时机床的工作台也要增加相应的附加转动,才能实现展成运动,这_要使用差动链。因此,切向进给法的加工精度一般不如径向进给法,但齿面质量较好,且不会产生根切现象。

飞刀切齿:

飞刀相当于蜗轮滚刀的一个刀齿。飞刀切齿只能采用切向进给法,在滚齿机上可使飞刀转一周蜗轮转Z1个齿,再加上飞刀的切向进给与工作台的附加转动,也能按展成法原理切出正确的齿形。

蜗轮滚齿或飞刀切齿后,为了提高齿面质量、_蜗轮与蜗杆啮合时的接触情况,可在滚齿机上珩齿或研齿。珩齿工具是用磨料与塑料、树脂的混合物浇铸在基体上而制成的珩磨蜗杆;研齿时用铸铁制成的研磨蜗杆加研磨剂与蜗轮对研。

飞刀相当于蜗轮滚刀的一个刀齿。飞刀切齿只能采用切向进给法,在滚齿机上可使飞刀转一周蜗轮转Z1个齿,再加上飞刀的切向进给与工作台的附加转动,也能按展成法原理切出正确的齿形。

蜗轮滚齿或飞刀切齿后,为了提高齿面质量、_蜗轮与蜗杆啮合时的接触情况,可在滚齿机上珩齿或研齿。珩齿工具是用磨料与塑料、树脂的混合物浇铸在基体上而制成的珩磨蜗杆;研齿时用铸铁制成的研磨蜗杆加研磨剂与蜗轮对研。

鲁德 2014(C)版权所有